Wenn wir bei acronio von einem Digitaler Zwilling sprechen, meinen wir nicht nur ein hübsches 3D-Modell oder ein Dashboard voller bunter Diagramme. Unsere Definition geht zurück auf unsere Zeit am Lehrstuhl für Software Engineering der RWTH Aachen und hat sich in vielen Projekten bewährt:

Ein Digitaler Zwilling ist eine Software, die auf Modellen eines realen Systems basiert, regelmäßig mit aktuellen Daten – den sogenannten Digitalen Schatten– gefüttert wird und diese Informationen nutzt, um die Realität nicht nur abzubilden, sondern aktiv zu überwachen, zu analysieren oder sogar zu steuern. Ein Digitaler Zwilling ist also ein lebendiges Abbild seines physischen Gegenstücks – immer aktuell, immer im Dialog mit der realen Welt.

Dieses Konzept haben wir bei acronio aus der Forschung in die Praxis geholt. Während am Lehrstuhl vor allem Grundlagen, Methodiken und Plattformen wie MontiGem entwickelt wurden, nutzen wir heute genau dieses Wissen, um in Industrieprojekten maßgeschneiderte Digitaler Zwillinge zu realisieren. MontiGem spielt dabei eine Schlüsselrolle: Die Plattform erlaubt es uns, aus fachlichen Modellen automatisch vollständige Anwendungen zu generieren – vom Backend über die Datenlogik bis hin zu interaktiven Benutzeroberflächen. So lassen sich selbst komplexe Digitaler Zwillinge in erstaunlich kurzer Zeit aufbauen.

Um zu zeigen, wie dieser Prozess konkret aussieht, nehmen wir ein Beispiel aus der Fahrzeugtechnik: Ein Hersteller von E-Mobilitätslösungen möchte den Zustand der Motoren jederzeit im Blick haben. Das Ziel ist es, Ausfälle zu vermeiden, Wartungen besser zu planen und die Lebensdauer der Komponenten zu verlängern.

Am Anfang steht immer die Modellierung. Wir erstellen digitale Struktur- und Verhaltensmodelle des Getriebes: Welche Bauteile gibt es, wie sind die Sensoren angeordnet, wie hängen Drehmoment, Temperatur und Vibrationen zusammen? Diese Modelle bilden das Fundament – sie sind keine bloße Dokumentation, sondern werden direkt in die spätere Software integriert.

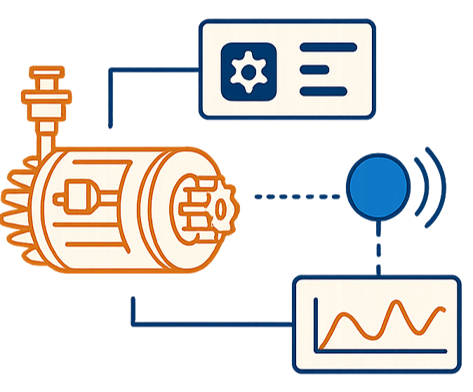

Im Betrieb liefern die im Getriebe verbauten Sensoren laufend Daten: Temperaturverläufe, Drehzahlen, Schwingungsmuster, Umgebungsbedingungen. Aus diesen Rohdaten entstehen Digitale Schatten – kondensierte, gefilterte und angereicherte Informationen, die Trends sichtbar machen und Prognosen ermöglichen. Hier steckt viel Intelligenz drin: Wir glätten Rauschen, berechnen Analysewerte, erkennen Muster und leiten Kennzahlen ab, die für den Betrieb wirklich relevant sind.

Damit diese Daten nicht nur in einer Datenbank verschwinden, entwickeln wir ein Digital Twin Cockpit. Dank MontiGem können wir dafür große Teile automatisch generieren: Aus einem Modell entstehen sofort lauffähige Backend- und Frontend-Komponenten. Im Cockpit sieht der Techniker in Echtzeit, wie sich das Getriebe verhält, kann historische Trends analysieren, Schwellenwerte verändern oder sogar Selbsttests auslösen. Das Cockpit ist damit nicht nur ein Blickfenster in die Maschine, sondern auch eine Steuerzentrale.

Hinter den Kulissen sorgt eine klare Architektur dafür, dass alles zuverlässig läuft. Ein Edge-Gerät im Fahrzeug sammelt und verarbeitet die Sensordaten vor, bevor sie in die Cloud oder ein lokales System übertragen werden. Dort werden sie gespeichert, analysiert und für das Cockpit aufbereitet.

Das Ergebnis ist ein Digitaler Zwilling, der echten Mehrwert bietet: Er erkennt Anomalien frühzeitig, reduziert Ausfallzeiten, macht den gesamten Lebenszyklus einer Komponente transparent und lässt sich sogar während des Betriebs an veränderte Anforderungen anpassen.

Was als Forschungsfrage am Lehrstuhl begann, ist heute bei acronio eine erprobte Methode, mit der wir für unsere Kunden lebendige, interaktive Abbilder der Realität schaffen – vom ersten Modell bis zum fertig einsatzbereiten digitalen Zwilling.